Hướng dẫn kỹ thuật hàn đắp chuẩn như chuyên gia

Kỹ thuật hàn đắp là một trong những phương pháp quan trọng trong ngành công nghiệp chế tạo và sửa chữa. Kỹ thuật này không chỉ giúp tái tạo lại bề mặt của sản phẩm mà còn cải thiện tính năng làm việc của chúng. Trong bài viết này, Nam Vượng sẽ hướng dẫn bạn kỹ thuật hàn đắp chuẩn để cho ra mối hàn mịn, đẹp nhất.

Kỹ thuật hàn đắp là gì?

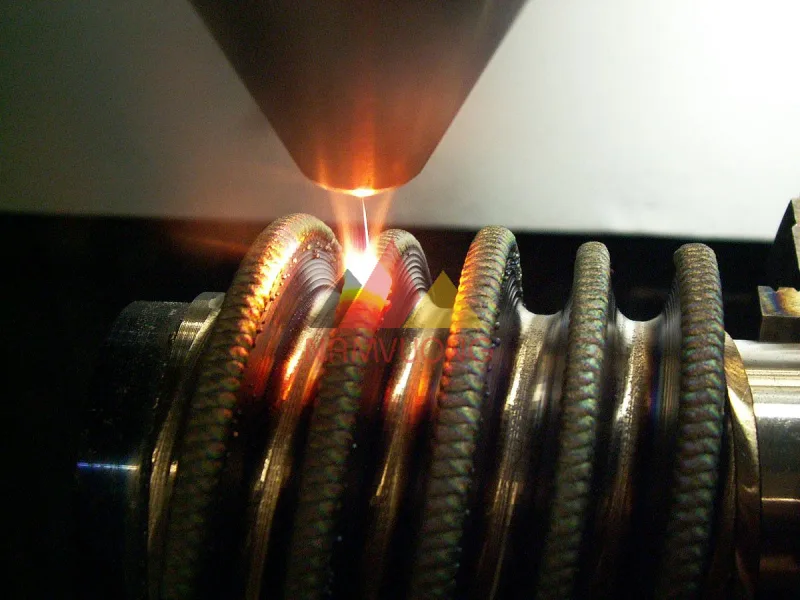

Kỹ thuật hàn đắp là một phương pháp hàn nhằm gia cố hoặc tái tạo bề mặt của các chi tiết máy móc, thiết bị bị mòn hoặc hư hỏng theo thời gian. Bằng cách phủ thêm một lớp vật liệu hàn lên bề mặt chi tiết, kỹ thuật này giúp tăng độ bền, chống mài mòn và kéo dài tuổi thọ của sản phẩm. Hàn đắp thường sử dụng các vật liệu đặc biệt, phù hợp với loại chi tiết và mục đích sửa chữa hoặc cải thiện, từ đó tạo ra lớp phủ có độ bám dính cao và khả năng chịu lực tốt.

Phương pháp này được ứng dụng rộng rãi trong các ngành công nghiệp nặng như luyện kim, khai thác mỏ, chế tạo máy và xây dựng, đặc biệt khi cần phục hồi các bộ phận quan trọng mà chi phí thay mới cao.

Ưu điểm của kỹ thuật hàn đắp

Kỹ thuật hàn đắp mang đến nhiều lợi ích thiết thực, giúp tối ưu hóa quá trình sửa chữa và nâng cao hiệu quả sử dụng của các chi tiết máy móc. Dưới đây là những ưu điểm nổi bật của kỹ thuật này:

- Tăng cường độ bền và tuổi thọ: Hàn đắp giúp cải thiện khả năng chịu lực, chống mài mòn, và tăng độ bền cho các bề mặt chịu tác động lớn.

- Tiết kiệm chi phí: Phục hồi bề mặt bằng hàn đắp thay vì thay mới giúp giảm chi phí bảo dưỡng và sửa chữa trong dài hạn.

- Khả năng tái sử dụng cao: Nhiều chi tiết máy có thể được khôi phục và sử dụng lại, giảm thiểu lãng phí vật liệu.

- Đa dạng về vật liệu và ứng dụng: Hàn đắp có thể áp dụng trên nhiều loại vật liệu và trong nhiều lĩnh vực, từ công nghiệp nặng đến chế tạo máy.

- Hiệu quả kinh tế cao: Giúp các doanh nghiệp tối ưu hóa chi phí sản xuất và bảo trì, tăng tính cạnh tranh trên thị trường.

Lưu ý chọn que hàn khi hàn đắp

Trong quá trình hàn đắp để phục hồi bề mặt, chất lượng của lớp hàn đắp có ảnh hưởng lớn đến khả năng hoạt động và độ bền của từng chi tiết. Do đó, việc chọn lựa que hàn đắp phải được cân nhắc kỹ lưỡng dựa trên vật liệu và điều kiện làm việc của chi tiết cần phục hồi. Bởi lẽ, hàn đắp phục hồi là quy trình tốn nhiều thời gian và chi phí, ảnh hưởng trực tiếp đến tiến độ công việc:

- Đối với các bề mặt chịu mài mòn chủ yếu do ma sát, que hàn đắp hợp kim thép Crom – Niken là lựa chọn tối ưu.

- Trong trường hợp bề mặt cần hàn đắp thường xuyên làm việc ở môi trường nhiệt độ thay đổi nhanh chóng, chẳng hạn như trục cán, khuôn dập, hoặc đầu búa, thì nên sử dụng que hàn đắp hợp kim Crom – Vonfram hoặc Crom – Mangan.

- Lựa chọn que hàn đắp thông thường hay que hàn chuyên dụng phụ thuộc vào chất liệu và môi trường làm việc của từng chi tiết.

- Với các chi tiết đòi hỏi cao về độ bền cơ học, chịu nhiệt tốt, làm việc trong môi trường khắc nghiệt với nhiệt độ cao, mài mòn và tải trọng lớn, nên ưu tiên sử dụng các loại que hàn chuyên dụng.

Kỹ thuật hàn đắp chuẩn

Kỹ thuật hàn đắp mặt phẳng

Chuẩn bị:

- Xem xét và nghiên cứu kỹ bản vẽ thiết kế để hiểu rõ các yêu cầu kỹ thuật đối với từng chi tiết.

- Làm sạch bề mặt vật liệu thật kỹ lưỡng, đảm bảo không có bụi bẩn hay dầu mỡ bám dính.

Quy trình hàn đắp mặt phẳng:

- Lựa chọn que hàn đắp: Dựa vào yêu cầu về độ dày của lớp đắp, chọn que hàn có đường kính phù hợp để đạt hiệu quả tối đa.

- Điều chỉnh dòng điện: Điều chỉnh dòng điện sao cho que hàn đạt được nhiệt độ nóng chảy lý tưởng. Thông thường, dòng điện thích hợp nằm trong khoảng 25 – 30A.

- Thực hiện các đường đắp:

- Phân bố các đường đắp đồng đều ngay từ đầu để đảm bảo nhiệt độ trên bề mặt vật liệu nhất quán.

- Khi thực hiện các đường đắp đối nghịch nhau, cần điều chỉnh sao cho chiều rộng của các đường đắp đồng đều.

- Khoảng chồng giữa các đường đắp: Mỗi đường đắp sau cần chồng lên đường đắp trước ít nhất từ 0,3 đến 0,5 lần để đảm bảo liên kết chắc chắn.

- Làm sạch bề mặt trước khi đắp thêm: Trước khi đắp đường tiếp theo, làm sạch cẩn thận đường đắp trước đó để loại bỏ các tạp chất.

- Thực hiện đắp phân đoạn: Đối với các đường đắp dài, sử dụng phương pháp đắp phân đoạn hoặc phân đoạn ngược nhằm giảm ứng suất và hạn chế biến dạng cho chi tiết.

Xử lý nhiệt trước và sau khi đắp:

- Trước khi tiến hành hàn đắp, cần nung nóng sơ bộ vật liệu để hạn chế ứng suất và biến dạng.

- Sau khi hoàn thành hàn đắp, nên tiến hành xử lý nhiệt bằng phương pháp ủ hoặc ram để ổn định cấu trúc và cải thiện chất lượng bề mặt đắp.

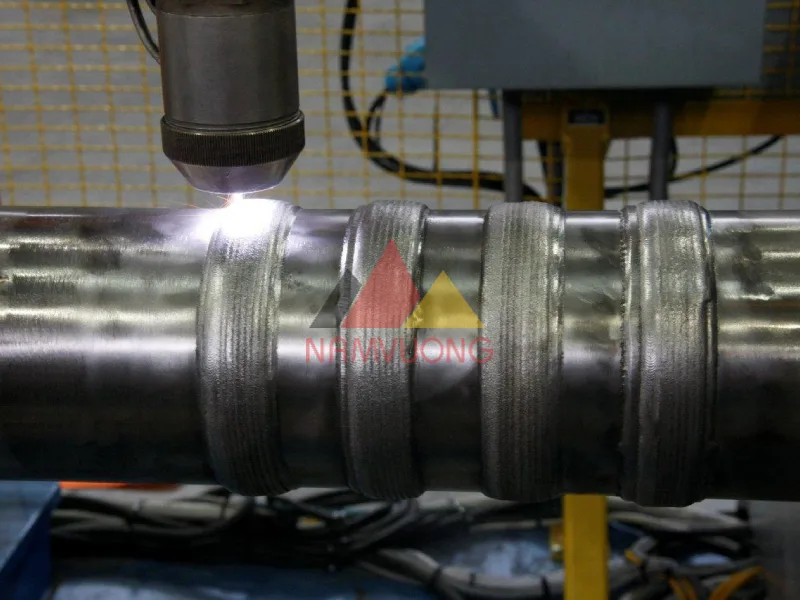

Kỹ thuật hàn đắp mặt trụ

Hàn đắp mặt trụ có thể thực hiện bằng hai phương pháp: đắp theo đường sin hoặc đắp theo chu vi. Tuy nhiên, phương pháp đắp theo chu vi thường khó thao tác hơn. Vì vậy hàn đắp mặt trụ chủ yếu sử dụng kỹ thuật đắp theo đường sin để đạt hiệu quả cao hơn.

Nguyên tắc của hàn đắp theo đường sin tương tự như hàn đắp mặt phẳng, nhưng cần đặc biệt lưu ý bố trí các đường đắp đối xứng qua tâm của chi tiết. Khi thực hiện hàn đắp nhiều lớp, lớp đắp sau cũng đi theo đường sin. Tuy nhiên, các vị trí của chúng nên được căn chỉnh để nằm gọn trong các khe lõm do lớp đắp trước tạo ra.

Lưu ý khi thực hiện hàn đắp

Để đạt hiệu quả với kỹ thuật hàn đắp, bạn cần lưu ý một số điều sau khi thực hiện:

- Trước khi bắt đầu xử lý bề mặt, cần nghiên cứu kỹ bản vẽ để hiểu rõ các yêu cầu kỹ thuật của chi tiết cần hàn đắp.

- Sử dụng đá mài để làm sạch kỹ lưỡng bề mặt chi tiết, đảm bảo không còn tạp chất ảnh hưởng đến chất lượng hàn.

- Dựa trên tính chất cơ học và độ dày của chi tiết, lựa chọn loại que hàn đắp và kích thước que hàn phù hợp để đảm bảo độ bám và tính đồng nhất.

- Chọn máy hàn với cường độ dòng điện thích hợp để đạt được mối hàn thấu sâu và đều, xỉ phủ dễ loại bỏ, đồng thời mối hàn sáng bóng và không xuất hiện rỗ khí.

- Đối với các bề mặt cần hàn đắp rộng, bố trí các đường hàn hợp lý nhằm tránh tình trạng quá nhiệt và biến dạng bề mặt. Đặc biệt, các đường đắp ngược chiều nhau cần đảm bảo bề rộng tương đồng để đạt sự đồng đều.

- Đường đắp sau nên chồng lên khoảng 1/3 đến 1/2 đường đắp trước đó, giúp tăng độ bám và độ bền của lớp đắp.

- Khi hàn đắp bề mặt hình trụ, có thể lựa chọn phương pháp đắp theo hình chu vi hoặc hình sin. Đắp theo hình chu vi yêu cầu kỹ thuật cao và khó thao tác, vì vậy kỹ thuật đắp theo hình sin thường được ưu tiên. Khi thực hiện hàn đắp theo hình sin, cần bố trí các đường đắp đối xứng qua tâm hình trụ để đảm bảo độ bền và độ đồng đều cho bề mặt.

Trên đây là hướng dẫn kỹ thuật hàn đắp và một số lưu ý khi thực hiện mà bạn có thể tham khảo. Nắm vững kỹ thuật hàn đắp giúp khôi phục và gia cố các chi tiết máy móc, đảm bảo chúng tiếp tục hoạt động bền bỉ và hiệu quả.