Hàn điểm là gì? Khi nào nên sử dụng phương pháp hàn điểm?

Hàn điểm là một kỹ thuật phổ biến trong phương pháp hàn điện trở, trong đó mối hàn không diễn ra trên toàn bộ bề mặt tiếp xúc mà chỉ được tạo ra tại những vị trí nhất định, được gọi là các điểm hàn. Điều này giúp hàn điểm trở thành lựa chọn lý tưởng cho việc liên kết kim loại nhanh chóng và chính xác tại các khu vực cụ thể. Cùng Nam Vượng tìm hiểu chi tiết về hàn điểm trong nội dung bên dưới đây.

Hàn điểm là gì?

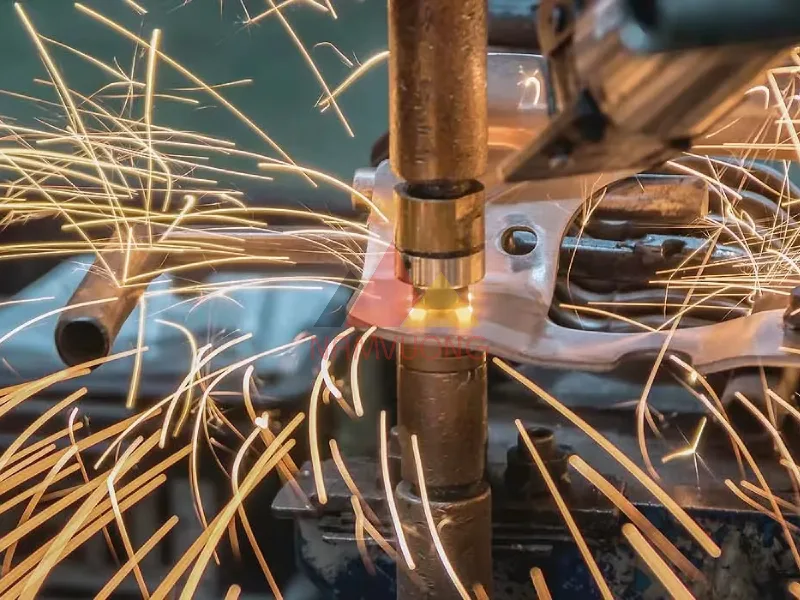

Hàn điểm hay còn gọi là hàn điểm điện trở (Spot Welding – RSW). Đây là một phương pháp hàn điện tiếp xúc. Trong quy trình này, mối hàn không được tạo ra trên toàn bộ bề mặt tiếp xúc mà chỉ hình thành tại những điểm riêng lẻ, được gọi là các điểm hàn. Phương pháp này giúp tạo ra các kết nối kim loại chính xác và hiệu quả ở những vị trí nhất định trên vật liệu.

Đặc điểm của phương pháp hàn điểm

Hàn điểm tiếp xúc là một kỹ thuật phổ biến trong việc kết nối các tấm thép có độ dày lên đến 0.125 inch và có khả năng áp dụng cho nhiều loại vật liệu, kể cả khi kết hợp giữa các chất liệu khác nhau.

Ứng dụng quan trọng nhất của phương pháp này là trong ngành công nghiệp ô tô nhờ tốc độ nhanh, khả năng tự động hóa cao, và tích hợp dễ dàng vào các dây chuyền sản xuất có hiệu suất lớn. Bằng cách kiểm soát chính xác dòng điện, thời gian hàn và áp lực của điện cực qua hệ thống máy tính, phương pháp hàn này có thể tạo ra các mối hàn chất lượng cao với tốc độ sản xuất vượt trội, giảm chi phí lao động, và không đòi hỏi tay nghề cao của nhân công.

Các phương pháp hàn điểm phổ biến

Các phương pháp hàn điểm phổ biến hiện nay bao gồm hai phía và một phía, điện cực giả. Với mỗi phương pháp có đặc điểm và ứng dụng riêng:

- Hàn điểm hai phía: Khi thực hiện phương pháp này, hai tấm kim loại cần hàn được đặt chồng lên nhau và kẹp giữa hai điện cực. Sau khi tác động lực ép ban đầu, dòng điện được truyền qua và tập trung vào diện tích nhỏ giữa hai tấm, tại điểm tiếp xúc giữa các điện cực, làm nóng chảy kim loại. Khi đạt đến nhiệt độ nóng chảy, dòng điện ngắt và lực ép được tăng cường, tạo nên điểm hàn chắc chắn. Phương pháp này thích hợp để hàn một điểm tại một thời điểm, nhưng có thể hàn nhiều tấm xếp chồng lên nhau với độ dày lớn.

- Hàn điểm một phía: Khác với hàn hai phía, hai điện cực được bố trí cùng phía với vật hàn. Dòng điện chạy qua tấm dưới của vật liệu để nung chảy điểm hàn. Để tối ưu hóa hiệu quả, một tấm đệm bằng đồng thường được sử dụng để tăng cường dòng điện qua điểm hàn. Phương pháp này cho phép hàn được hai điểm cùng lúc và có thể sử dụng trên các máy hàn nhiều điện cực để hàn nhiều điểm đồng thời. Hàn một phía thường áp dụng khi hàn các chi tiết mỏng và yêu cầu tốc độ cao trong sản xuất.

- Hàn điểm bằng điện cực giả: Đây là phương pháp lợi dụng chính phần nhô ra của hai chi tiết hàn để đóng vai trò như các điện cực. Các điểm tiếp xúc giữa những phần nhô ra của hai chi tiết sẽ trở thành các điểm hàn.

Hiện nay, phương pháp hàn điểm hai phía là loại phổ biến nhất.

Ưu điểm và nhược điểm của phương pháp hàn điểm

Máy hàn điện tử sử dụng phương pháp hàn điểm có những ưu điểm và hạn chế như sau:

Ưu điểm:

- Khả năng hàn các chi tiết mỏng, kể cả những chi tiết rất mỏng.

- Tạo ra mối hàn kín, đảm bảo chất lượng kết nối.

- Năng suất cao và độ tin cậy vượt trội.

- Không cần bổ sung kim loại phụ hoặc sử dụng khí bảo vệ.

- Thiết bị có khả năng tự động hóa, giúp tăng hiệu suất làm việc.

- Dễ dàng hàn các loại kim loại khác nhau.

- Đòi hỏi ít kỹ thuật phức tạp từ người thợ hàn.

- Khả năng gây biến dạng mối hàn thấp hơn so với nhiều phương pháp hàn khác.

Hạn chế:

- Giá thành thiết bị và đồ gá lắp đi kèm tương đối cao.

- Sửa chữa và bảo dưỡng yêu cầu kỹ thuật viên có trình độ cao.

- Bề mặt vật liệu cần chuẩn bị kỹ lưỡng trước khi hàn.

- Không phù hợp cho các chi tiết có độ dày quá lớn.

- Máy hàn thường có kết cấu lớn và hơi cồng kềnh.

Khi nào nên sử dụng phương pháp hàn điểm?

Phương pháp hàn điểm nên được sử dụng trong các trường hợp sau:

- Hàn các chi tiết mỏng: Đặc biệt hiệu quả khi cần nối các tấm kim loại mỏng, ví dụ như trong ngành công nghiệp sản xuất ô tô, đồ gia dụng, và các thiết bị điện tử.

- Sản xuất hàng loạt và tự động hóa: Phù hợp cho các dây chuyền sản xuất công nghiệp với yêu cầu tốc độ nhanh và năng suất cao, do khả năng tự động hóa và tích hợp vào quy trình sản xuất.

- Kết nối tấm kim loại với chi phí thấp: Do không cần sử dụng kim loại phụ hay khí bảo vệ, phương pháp này giúp tiết kiệm chi phí, đặc biệt khi cần hàn nhiều mối nhỏ.

- Nối các loại kim loại khác nhau: Có khả năng xử lý nhiều loại vật liệu khác nhau, ngay cả khi kết hợp giữa hai loại vật liệu có đặc tính khác nhau.

- Giảm thiểu biến dạng và cong vênh: Khi cần tạo các mối hàn mà không gây biến dạng nhiều cho chi tiết, đây là phương pháp lý tưởng do tác dụng nhiệt tập trung và lực ép vừa phải.

- Ứng dụng trong các ngành công nghiệp đặc thù: Phương pháp hàn này được sử dụng rộng rãi trong ngành sản xuất ô tô, máy bay và thiết bị gia dụng. Các tấm kim loại mỏng được nối với nhau một cách chắc chắn, nhanh chóng và chính xác.

Tóm lại, phương pháp hàn điểm là lựa chọn lý tưởng cho các ứng dụng yêu cầu tốc độ cao, tự động hóa, và khả năng hàn các tấm kim loại mỏng với độ chính xác cao.

Trên đây là các thông tin chi tiết về hàn điểm mà bạn có thể tham khảo. Với ưu điểm về tốc độ, tính tự động hóa cao, và khả năng giảm thiểu biến dạng trên vật liệu, hàn điểm đã trở thành lựa chọn hàng đầu trong các dây chuyền sản xuất hiện đại.